Quy trình Dây chuyền sản xuất nước ngọt giải khát đóng chai có ga

Thành công trong sản xuất nước giải khát đòi hỏi phải tập trung vào tính linh hoạt và hiệu quả tổng thể, với các cơ hội xây dựng thương hiệu và quản lý tài nguyên bền vững và tiết kiệm chi phí mang lại kết quả tối ưu trong chuỗi cung ứng của bạn.

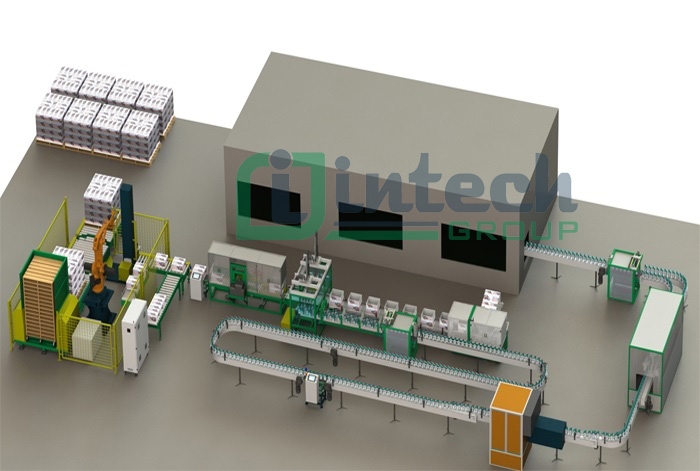

Giải pháp dây chuyền sản xuất nước giải khát có ga hoàn chỉnh giúp việc giảm thiểu lãng phí tài nguyên, giúp bạn đạt được các mục tiêu bền vững cho đến xác định hình thức và trọng lượng lý tưởng cho chai của bạn. Với mọi thứ tập trung xung quanh một dây chuyền sản xuất hoàn chỉnh giúp đảm bảo chất lượng và hiệu quả cao, từ đóng gói đến thiết bị, tăng tốc nhanh và hơn thế nữa.

Dây chuyền sản xuất nước ngọt có ga được sử dụng để sản xuất đồ uống có ga như Coca Cola, Sprite, Pepsi Cola và các loại nước giải khát khác. Là một hệ thống sản xuất nước có ga tự nhiên hoặc được tạo ra bằng cách thêm CO2 vào nước để tạo ra một sản phẩm nước có ga nhân tạo.

Dây chuyền sản xuất nước có ga thường có các thiết bị và máy móc đặc biệt được thiết kế để thực hiện các bước sản xuất này, bao gồm các bồn trộn, máy đóng chai tự động, hệ thống kiểm soát chất lượng và hệ thống đóng gói. Dây chuyền sản xuất hoàn toàn tự động, hiệu suất ổn định, năng lực sản xuất cao, dễ dàng hoạt động và bảo trì.

![Dây chuyền chiết rót Dây chuyền chiết rót]()

Dây chuyền sản xuất nước uống đóng chai tự động hóa quá trình tạo hình sản phẩm mang đến cho bạn những chai nước chất lượng, đảm bảo vệ sinh. Dưới đây là các quy trình sản xuất nước có ga:

Chất lượng nước là yếu tố quyết định đến sự thành công của một ly nước giải khát. Các tạp chất, chẳng hạn như các hạt lơ lửng, chất hữu cơ và vi khuẩn, có thể làm giảm mùi vị và màu sắc. Chúng thường được loại bỏ thông qua quy trình truyền thống gồm một loạt quá trình đông tụ, lọc và khử trùng bằng clo. Quá trình đông tụ liên quan đến việc trộn một chất kết tủa dạng keo hoặc bông (sắt sunfat hoặc nhôm sunfat) vào trong nước. Khối bông hấp thụ các hạt lơ lửng, làm cho chúng lớn hơn và dễ bị các bộ lọc giữ lại hơn. Trong quá trình làm trong, độ kiềm phải được điều chỉnh bằng cách bổ sung vôi để đạt được độ pH mong muốn.

Nước đã lọc được đổ qua bộ lọc cát để loại bỏ các hạt cặn mịn. Nước đi qua một lớp cát và lớp sỏi để giữ lại các hạt. Khử trùng là cần thiết để tiêu diệt vi khuẩn và các hợp chất hữu cơ có thể làm hỏng mùi vị hoặc màu sắc của nước. Nước được bơm vào bể chứa và được bổ sung một lượng nhỏ clo tự do. Nước khử trùng bằng clo vẫn còn trong kho Nước có gasbể trong khoảng hai giờ cho đến khi phản ứng xảy ra hoàn toàn. Tiếp theo, bộ lọc than hoạt tính khử clo trong nước và loại bỏ chất hữu cơ còn sót lại, giống như bộ lọc cát. Một máy bơm chân không khử khí trong nước trước khi nó đi vào trạm định lượng.

Đường hòa tan và hương liệu cô đặc được bơm vào trạm định lượng theo trình tự định sẵn tùy theo khả năng tương thích của chúng. Các thành phần được vận chuyển vào các bể chứa hàng loạt, nơi chúng được trộn cẩn thận; quá nhiều kích động có thể gây ra sục khí không mong muốn. Xi-rô có thể được khử trùng khi ở trong bể, sử dụng tia cực tím hoặc thanh trùng nhanh, bao gồm làm nóng và làm lạnh nhanh hỗn hợp. Xi-rô làm từ trái cây thường phải được thanh trùng. Nước và xi-rô được kết hợp cẩn thận bằng các máy tinh vi, được gọi là máy cân bằng, điều chỉnh tốc độ dòng chảy và tỷ lệ của chất lỏng. Các bình được điều áp bằng carbon dioxide để ngăn chặn sự sục khí của hỗn hợp.

Cacbonat thường được thêm vào thành phẩm, mặc dù nó có thể được trộn vào nước ở giai đoạn sớm hơn. Nhiệt độ của chất lỏng phải được kiểm soát cẩn thận vì khả năng hòa tan carbon dioxide tăng khi nhiệt độ chất lỏng giảm. Nhiều carbonators được trang bị hệ thống làm mát riêng của họ. Lượng áp suất carbon dioxide được sử dụng phụ thuộc vào loại nước giải khát. Ví dụ, đồ uống trái cây cần ít ga hơn nhiều so với đồ uống trộn, chẳng hạn như nước tăng lực, được pha loãng với các chất lỏng khác. Đồ uống được tạo áp suất hơi quá mức với carbon dioxide để tạo điều kiện di chuyển vào bể chứa và cuối cùng đến dây chuyền chiết rót đóng chai.

Thành phẩm được chuyển vào chai hoặc lon với tốc độ dòng chảy cực cao. Các thùng chứa được niêm phong ngay lập tức bằng các nắp đậy chịu áp lực, có thể là các nắp đậy bằng tôn hoặc thép có các cạnh lượn sóng, các nút vặn hoặc các mấu kéo.

Vì nước giải khát thường được làm lạnh trong quá trình sản xuất nên chúng phải được đưa về nhiệt độ phòng trước khi dán nhãn để tránh hơi nước ngưng tụ làm hỏng nhãn. Điều này thường đạt được bằng cách phun các thùng chứa bằng nước ấm và làm khô chúng. Nhãn sau đó được dán vào chai để cung cấp thông tin về thương hiệu, thành phần, thời hạn sử dụng và cách sử dụng an toàn của sản phẩm. Hầu hết các nhãn được làm bằng giấy mặc dù một số được làm bằng màng nhựa. Các lon thường được in sẵn thông tin sản phẩm trước công đoạn chiết rót. Cuối cùng, các container được đóng vào các thùng carton hoặc khay, sau đó được vận chuyển trong các pallet hoặc thùng lớn hơn đến các nhà phân phối.

![Dây chuyền đóng chai Dây chuyền đóng chai]()

Các nhà sản xuất nước giải khát tuân thủ các tiêu chuẩn chất lượng nước nghiêm ngặt đối với chất rắn hòa tan cho phép, độ kiềm, clorua, sunfat, sắt và nhôm. Không chỉ vì lợi ích sức khỏe cộng đồng, nước sạch còn tạo điều kiện thuận lợi cho quá trình sản xuất và duy trì sự đồng nhất về hương vị, màu sắc và thể chất. Kiểm tra vi sinh và các thử nghiệm khác diễn ra thường xuyên. Hiệp hội nước giải khát quốc gia và các cơ quan khác đặt ra các tiêu chuẩn để điều chỉnh chất lượng đường và các thành phần khác. Nếu nước giải khát được sản xuất với đường chất lượng thấp, các hạt trong nước giải khát sẽ làm hỏng nó, tạo ra cặn. Để ngăn chặn sự hư hỏng như vậy, đường phải được xử lý cẩn thận trong môi trường khô ráo, vệ sinh.

Điều quan trọng đối với các nhà sản xuất nước giải khát là kiểm tra nguyên liệu thô trước khi chúng được trộn với các thành phần khác, vì chất bảo quản có thể không tiêu diệt hết vi khuẩn. Tất cả các bể chứa, máy bơm và thùng chứa đều được khử trùng kỹ lưỡng và được giám sát liên tục. Lon, làm bằng hợp kim nhôm

Dây chuyền sản xuất chiết rót đồ uống có chức năng mạnh mẽ và linh hoạt, có thể được sử dụng để chiết rót và đóng kín nhiều loại chất lỏng và chai lọ. Nó cũng có thể được sử dụng để rót nóng các loại đồ uống như đồ uống trà, đồ uống cà phê, đồ uống sữa đậu nành và đồ uống nước ép trái cây. Việc sử dụng dây chuyền sản xuất nước giải khát có lợi thế lớn. Các điểm chính như sau:

Dây chuyền sản xuất chiết rót nước giải khát đang phát triển theo hướng cơ điện tử nhằm thực hiện sản xuất chiết rót tốc độ cao, chất lượng cao, độ chính xác cao và nâng cao hiệu quả sản xuất của doanh nghiệp.

Hệ thống băng tải bao gồm băng tải thẳng, cong và nghiêng. Nó có chức năng đệm tích lũy tốt và chủ yếu được áp dụng cho việc vận chuyển chai thủy tinh và nhựa. Hệ thống băng tải đóng chai tùy chỉnh để nạp chai rỗng vào máy chiết rót. Băng tải không chỉ đáp ứng vận chuyển vật liệu thông thường mà còn có thể đáp ứng các yêu cầu vận chuyển dầu, chống ăn mòn, chống tĩnh điện và vận chuyển vật liệu đặc biệt khác.

Dòng băng tải xích chịu được tải trọng lớn hơn, truyền được quãng đường dài nên sử dụng phổ biến trong các dây chuyền sản xuất đồ uống. Chiều rộng chuỗi của băng tải xích có thể được thiết kế theo khách hàng hoặc tình hình thực tế. Dây chuyền băng tải xích được sử dụng rộng rãi trong dược phẩm, thực phẩm và đồ uống, gia vị, mỹ phẩm, hóa chất, nước giải khát, dược phẩm, sinh hóa, sản xuất bia và xử lý nước.

Ngoài ra, băng tải con lăn được sử dụng trong khâu đóng gói, giúp việc di chuyển thùng hàng dễ dàng và thuận tiện. Các yêu cầu về băng tải được lắp đặt phù hợp với môi trường làm việc và chi phí lắp đặt hợp lý. Việc đưa các hệ thống băng tải vào dây chuyền sản xuất nước uống là điều cần thiết giúp thúc đẩy quá trình sản xuất, tăng năng suất và hiệu quả kinh tế cao.

![Băng tải trong dây chuyền sản xuất nước có ga Băng tải trong dây chuyền sản xuất nước có ga]()

Trong những năm tới sẽ có nhiều loại nước giải khát trên thị trường và các hương vị và chất làm ngọt mới luôn được phát triển để đáp ứng nhu cầu thị trường. Trong tương lai, công nghệ tiên tiến sẽ mang lại hiệu quả cao hơn trong sản xuất nước giải khát ở tất cả các công đoạn. Các phương pháp làm sạch, khử trùng và thanh trùng nước mới sẽ cải thiện sản xuất và giảm thiểu nhu cầu sử dụng chất bảo quản trong nước giải khát. Mối quan tâm về sức khỏe, sự an toàn và môi trường của người tiêu dùng sẽ tiếp tục có tác động tích cực đến các xu hướng trong ngành nước giải khát.

Dây chuyền sản xuất nước ngọt có ga là gì?

Dây chuyền sản xuất nước ngọt có ga được sử dụng để sản xuất đồ uống có ga như Coca Cola, Sprite, Pepsi Cola và các loại nước giải khát khác. Là một hệ thống sản xuất nước có ga tự nhiên hoặc được tạo ra bằng cách thêm CO2 vào nước để tạo ra một sản phẩm nước có ga nhân tạo.

Dây chuyền sản xuất nước có ga thường có các thiết bị và máy móc đặc biệt được thiết kế để thực hiện các bước sản xuất này, bao gồm các bồn trộn, máy đóng chai tự động, hệ thống kiểm soát chất lượng và hệ thống đóng gói. Dây chuyền sản xuất hoàn toàn tự động, hiệu suất ổn định, năng lực sản xuất cao, dễ dàng hoạt động và bảo trì.

Quy trình Dây chuyền sản xuất nước có ga

Dây chuyền sản xuất nước uống đóng chai tự động hóa quá trình tạo hình sản phẩm mang đến cho bạn những chai nước chất lượng, đảm bảo vệ sinh. Dưới đây là các quy trình sản xuất nước có ga:

- Bước 1: Làm sạch nước

Chất lượng nước là yếu tố quyết định đến sự thành công của một ly nước giải khát. Các tạp chất, chẳng hạn như các hạt lơ lửng, chất hữu cơ và vi khuẩn, có thể làm giảm mùi vị và màu sắc. Chúng thường được loại bỏ thông qua quy trình truyền thống gồm một loạt quá trình đông tụ, lọc và khử trùng bằng clo. Quá trình đông tụ liên quan đến việc trộn một chất kết tủa dạng keo hoặc bông (sắt sunfat hoặc nhôm sunfat) vào trong nước. Khối bông hấp thụ các hạt lơ lửng, làm cho chúng lớn hơn và dễ bị các bộ lọc giữ lại hơn. Trong quá trình làm trong, độ kiềm phải được điều chỉnh bằng cách bổ sung vôi để đạt được độ pH mong muốn.

- Bước 2: Lọc, khử trùng và khử clo trong nước

Nước đã lọc được đổ qua bộ lọc cát để loại bỏ các hạt cặn mịn. Nước đi qua một lớp cát và lớp sỏi để giữ lại các hạt. Khử trùng là cần thiết để tiêu diệt vi khuẩn và các hợp chất hữu cơ có thể làm hỏng mùi vị hoặc màu sắc của nước. Nước được bơm vào bể chứa và được bổ sung một lượng nhỏ clo tự do. Nước khử trùng bằng clo vẫn còn trong kho Nước có gasbể trong khoảng hai giờ cho đến khi phản ứng xảy ra hoàn toàn. Tiếp theo, bộ lọc than hoạt tính khử clo trong nước và loại bỏ chất hữu cơ còn sót lại, giống như bộ lọc cát. Một máy bơm chân không khử khí trong nước trước khi nó đi vào trạm định lượng.

- Bước 3: Trộn các thành phần

Đường hòa tan và hương liệu cô đặc được bơm vào trạm định lượng theo trình tự định sẵn tùy theo khả năng tương thích của chúng. Các thành phần được vận chuyển vào các bể chứa hàng loạt, nơi chúng được trộn cẩn thận; quá nhiều kích động có thể gây ra sục khí không mong muốn. Xi-rô có thể được khử trùng khi ở trong bể, sử dụng tia cực tím hoặc thanh trùng nhanh, bao gồm làm nóng và làm lạnh nhanh hỗn hợp. Xi-rô làm từ trái cây thường phải được thanh trùng. Nước và xi-rô được kết hợp cẩn thận bằng các máy tinh vi, được gọi là máy cân bằng, điều chỉnh tốc độ dòng chảy và tỷ lệ của chất lỏng. Các bình được điều áp bằng carbon dioxide để ngăn chặn sự sục khí của hỗn hợp.

- Bước 4: Thêm Cacbonat vào thành phẩm

Cacbonat thường được thêm vào thành phẩm, mặc dù nó có thể được trộn vào nước ở giai đoạn sớm hơn. Nhiệt độ của chất lỏng phải được kiểm soát cẩn thận vì khả năng hòa tan carbon dioxide tăng khi nhiệt độ chất lỏng giảm. Nhiều carbonators được trang bị hệ thống làm mát riêng của họ. Lượng áp suất carbon dioxide được sử dụng phụ thuộc vào loại nước giải khát. Ví dụ, đồ uống trái cây cần ít ga hơn nhiều so với đồ uống trộn, chẳng hạn như nước tăng lực, được pha loãng với các chất lỏng khác. Đồ uống được tạo áp suất hơi quá mức với carbon dioxide để tạo điều kiện di chuyển vào bể chứa và cuối cùng đến dây chuyền chiết rót đóng chai.

- Bước 5: Làm đầy và đóng gói

Thành phẩm được chuyển vào chai hoặc lon với tốc độ dòng chảy cực cao. Các thùng chứa được niêm phong ngay lập tức bằng các nắp đậy chịu áp lực, có thể là các nắp đậy bằng tôn hoặc thép có các cạnh lượn sóng, các nút vặn hoặc các mấu kéo.

Vì nước giải khát thường được làm lạnh trong quá trình sản xuất nên chúng phải được đưa về nhiệt độ phòng trước khi dán nhãn để tránh hơi nước ngưng tụ làm hỏng nhãn. Điều này thường đạt được bằng cách phun các thùng chứa bằng nước ấm và làm khô chúng. Nhãn sau đó được dán vào chai để cung cấp thông tin về thương hiệu, thành phần, thời hạn sử dụng và cách sử dụng an toàn của sản phẩm. Hầu hết các nhãn được làm bằng giấy mặc dù một số được làm bằng màng nhựa. Các lon thường được in sẵn thông tin sản phẩm trước công đoạn chiết rót. Cuối cùng, các container được đóng vào các thùng carton hoặc khay, sau đó được vận chuyển trong các pallet hoặc thùng lớn hơn đến các nhà phân phối.

.jpg)

Kiểm soát chất lượng thành phẩm nước ngọt có ga

Các nhà sản xuất nước giải khát tuân thủ các tiêu chuẩn chất lượng nước nghiêm ngặt đối với chất rắn hòa tan cho phép, độ kiềm, clorua, sunfat, sắt và nhôm. Không chỉ vì lợi ích sức khỏe cộng đồng, nước sạch còn tạo điều kiện thuận lợi cho quá trình sản xuất và duy trì sự đồng nhất về hương vị, màu sắc và thể chất. Kiểm tra vi sinh và các thử nghiệm khác diễn ra thường xuyên. Hiệp hội nước giải khát quốc gia và các cơ quan khác đặt ra các tiêu chuẩn để điều chỉnh chất lượng đường và các thành phần khác. Nếu nước giải khát được sản xuất với đường chất lượng thấp, các hạt trong nước giải khát sẽ làm hỏng nó, tạo ra cặn. Để ngăn chặn sự hư hỏng như vậy, đường phải được xử lý cẩn thận trong môi trường khô ráo, vệ sinh.

Điều quan trọng đối với các nhà sản xuất nước giải khát là kiểm tra nguyên liệu thô trước khi chúng được trộn với các thành phần khác, vì chất bảo quản có thể không tiêu diệt hết vi khuẩn. Tất cả các bể chứa, máy bơm và thùng chứa đều được khử trùng kỹ lưỡng và được giám sát liên tục. Lon, làm bằng hợp kim nhôm

Ưu điểm của việc sử dụng dây chuyền sản xuất nước giải khát

Dây chuyền sản xuất chiết rót đồ uống có chức năng mạnh mẽ và linh hoạt, có thể được sử dụng để chiết rót và đóng kín nhiều loại chất lỏng và chai lọ. Nó cũng có thể được sử dụng để rót nóng các loại đồ uống như đồ uống trà, đồ uống cà phê, đồ uống sữa đậu nành và đồ uống nước ép trái cây. Việc sử dụng dây chuyền sản xuất nước giải khát có lợi thế lớn. Các điểm chính như sau:

- Đầu tiên, dây chuyền sản xuất nước giải khát có thể cung cấp dây chuyền sản xuất chiết rót tuyệt vời, ổn định và đáng tin cậy cho ngành sản xuất;

- Thứ hai, giảm lãng phí vật liệu và tiết kiệm chi phí trong sản xuất quy mô lớn;

- Thứ ba, theo quy trình sản xuất để kiểm soát lập trình, hiệu quả sản xuất cao;

- Thứ tư, quy trình sản xuất ít gây ô nhiễm môi trường.

Dây chuyền sản xuất chiết rót nước giải khát đang phát triển theo hướng cơ điện tử nhằm thực hiện sản xuất chiết rót tốc độ cao, chất lượng cao, độ chính xác cao và nâng cao hiệu quả sản xuất của doanh nghiệp.

Hệ thống băng tải hiệu quả trong dây chuyền sản xuất nước ngọt có ga

Hệ thống băng tải bao gồm băng tải thẳng, cong và nghiêng. Nó có chức năng đệm tích lũy tốt và chủ yếu được áp dụng cho việc vận chuyển chai thủy tinh và nhựa. Hệ thống băng tải đóng chai tùy chỉnh để nạp chai rỗng vào máy chiết rót. Băng tải không chỉ đáp ứng vận chuyển vật liệu thông thường mà còn có thể đáp ứng các yêu cầu vận chuyển dầu, chống ăn mòn, chống tĩnh điện và vận chuyển vật liệu đặc biệt khác.

Dòng băng tải xích chịu được tải trọng lớn hơn, truyền được quãng đường dài nên sử dụng phổ biến trong các dây chuyền sản xuất đồ uống. Chiều rộng chuỗi của băng tải xích có thể được thiết kế theo khách hàng hoặc tình hình thực tế. Dây chuyền băng tải xích được sử dụng rộng rãi trong dược phẩm, thực phẩm và đồ uống, gia vị, mỹ phẩm, hóa chất, nước giải khát, dược phẩm, sinh hóa, sản xuất bia và xử lý nước.

Ngoài ra, băng tải con lăn được sử dụng trong khâu đóng gói, giúp việc di chuyển thùng hàng dễ dàng và thuận tiện. Các yêu cầu về băng tải được lắp đặt phù hợp với môi trường làm việc và chi phí lắp đặt hợp lý. Việc đưa các hệ thống băng tải vào dây chuyền sản xuất nước uống là điều cần thiết giúp thúc đẩy quá trình sản xuất, tăng năng suất và hiệu quả kinh tế cao.

Lời kết

Trong những năm tới sẽ có nhiều loại nước giải khát trên thị trường và các hương vị và chất làm ngọt mới luôn được phát triển để đáp ứng nhu cầu thị trường. Trong tương lai, công nghệ tiên tiến sẽ mang lại hiệu quả cao hơn trong sản xuất nước giải khát ở tất cả các công đoạn. Các phương pháp làm sạch, khử trùng và thanh trùng nước mới sẽ cải thiện sản xuất và giảm thiểu nhu cầu sử dụng chất bảo quản trong nước giải khát. Mối quan tâm về sức khỏe, sự an toàn và môi trường của người tiêu dùng sẽ tiếp tục có tác động tích cực đến các xu hướng trong ngành nước giải khát.

Bài viết liên quan:

Những câu hỏi thường gặp