Dây chuyền sản xuất tự động cứng và mềm là gì? Đặc điểm và ứng dụng

Dây chuyền sản xuất tự động cứng và mềm là xu thế tất yếu và là một công cụ mạnh mẽ giúp doanh nghiệp nâng cao năng lực cạnh tranh trong bối cảnh sản xuất toàn cầu đầy biến động.

Trong kỷ nguyên công nghiệp hiện đại, tự động hóa đã trở thành yếu tố then chốt giúp các doanh nghiệp tăng cường năng suất, nâng cao chất lượng sản phẩm, giảm chi phí và củng cố năng lực cạnh tranh. Cùng với xu hướng chuyển đổi số và sự phát triển của nhà máy thông minh, việc tối ưu hóa quy trình sản xuất bằng công nghệ tự động đang là ưu tiên hàng đầu.

Tuy nhiên, không phải mọi loại hình sản xuất đều có thể áp dụng cùng một giải pháp tự động hóa. Thực tế, có hai loại hình chính cần phân biệt rõ ràng: tự động hóa cứng và tự động hóa mềm. Mỗi loại có những đặc điểm, ưu nhược điểm và ứng dụng riêng biệt, phù hợp với những nhu cầu sản xuất khác nhau.

Dây chuyền sản xuất tự động cứng là một hệ thống tự động hóa được thiết kế và chế tạo riêng biệt để thực hiện một chuỗi các thao tác cố định, lặp đi lặp lại trên một loại sản phẩm duy nhất hoặc một nhóm sản phẩm có rất ít biến thể.

Dây chuyền sản xuất tự động cứng được thiết kế để thực hiện các tác vụ lặp đi lặp lại với tốc độ và độ chính xác cao. Cấu tạo và nguyên lý hoạt động của nó khá chuyên biệt:

Cấu tạo:

Hệ thống này thường bao gồm các thành phần cơ bản và chuyên dụng như:

Nguyên lý hoạt động:

Dòng sản phẩm sẽ di chuyển liên tục qua một loạt các trạm làm việc cố định. Tại mỗi trạm, một hoặc nhiều thao tác cụ thể sẽ được thực hiện một cách tự động.

Ví dụ: Trong ngành sản xuất linh kiện điện tử, sản phẩm được đặt lên băng tải, di chuyển đến trạm 1 để lắp ráp, rồi đến trạm 2 để đóng gói, sau đó đến trạm 3 để kiểm tra tự động, và cứ thế tiếp tục theo một chu trình đã định sẵn mà không có sự thay đổi.

Dưới đây là các ưu điểm của dây chuyền sản xuất tự động cứng:

Dưới đây là các nhược điểm của dây chuyền sản xuất tự động cứng (Hard Automation Production Line):

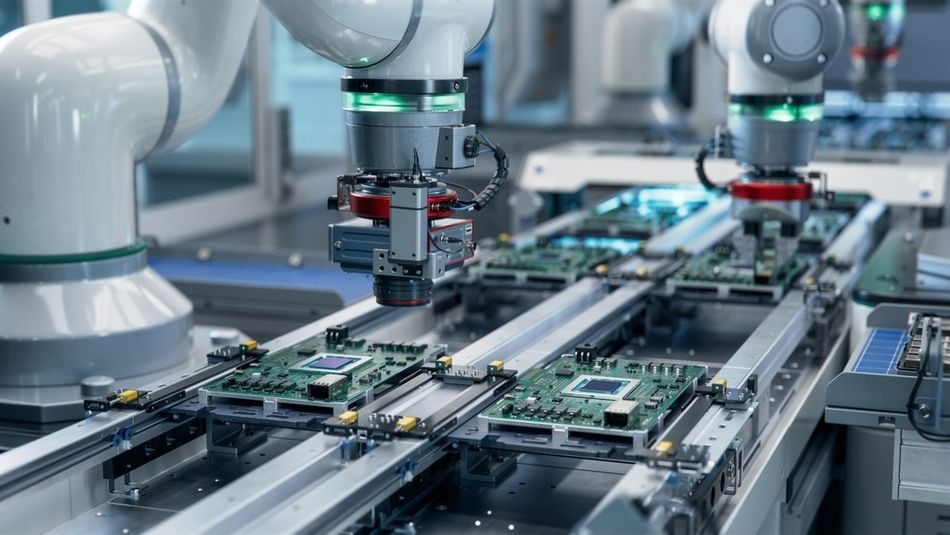

![Dây chuyền sản xuất tự động cứng Dây chuyền sản xuất tự động cứng]()

Dây chuyền sản xuất tự động cứng (Hard Automation Production Line) được sử dụng rộng rãi trong các ngành công nghiệp yêu cầu sản xuất hàng loạt với sản phẩm đồng nhất và quy trình cố định. Dưới đây là các ứng dụng phổ biến:

Dây chuyền sản xuất tự động mềm là một hệ thống sản xuất tự động được thiết kế để có khả năng thích nghi và thay đổi linh hoạt, cho phép sản xuất nhiều loại sản phẩm khác nhau hoặc các biến thể của cùng một sản phẩm mà chỉ cần thay đổi tối thiểu về cấu hình máy móc, phần mềm, hoặc công cụ. Hệ thống này sử dụng các công nghệ hiện đại để đáp ứng nhu cầu sản xuất đa dạng, đặc biệt trong các ngành công nghiệp có sản phẩm thay đổi thường xuyên hoặc yêu cầu tùy chỉnh.

Cấu tạo:

Một hệ thống tự động mềm điển hình thường bao gồm các thành phần chính sau:

- Các trạm gia công (Workstations): Đây là "linh hồn" của hệ thống, nơi các thao tác sản xuất thực tế diễn ra. Chúng được trang bị các thiết bị đa năng có khả năng lập trình lại.

- Hệ thống vận chuyển vật liệu tự động (Automated Material Handling System): Đảm bảo dòng chảy liên tục, linh hoạt và tối ưu của nguyên vật liệu, bán thành phẩm và thành phẩm giữa các trạm làm việc.

- Hệ thống điều khiển máy tính trung tâm (Central Computer Control System): Đây là "bộ não" điều hành toàn bộ hệ thống FMS, chịu trách nhiệm quản lý, điều phối và tối ưu hóa các hoạt động.

- Hệ thống dụng cụ và gá kẹp tự động (Tooling and Fixture Systems): Để đảm bảo sự linh hoạt, các hệ thống này cho phép thay đổi công cụ và gá kẹp một cách tự động.

- Hệ thống truyền thông (Communication Network): Kết nối tất cả các thành phần lại với nhau, cho phép trao đổi dữ liệu liên tục và phối hợp nhịp nhàng giữa các trạm làm việc, hệ thống vận chuyển và hệ thống điều khiển trung tâm. Mạng truyền thông phải nhanh chóng và đáng tin cậy.

Sự kết hợp và tích hợp chặt chẽ của các thành phần này tạo nên một hệ thống FMS có khả năng tự động hóa cao, linh hoạt và hiệu quả, đáp ứng tốt nhu cầu sản xuất đa dạng trong môi trường công nghiệp hiện đại.

Nguyên lý hoạt động:

Dây chuyền sản xuất tự động mềm là sự tích hợp và điều phối thông minh giữa các thiết bị sản xuất đa năng, hệ thống vận chuyển tự động, và phần mềm điều khiển mạnh mẽ, cho phép hệ thống linh hoạt thay đổi sản phẩm, quy trình và khối lượng một cách nhanh chóng và hiệu quả.

Dưới đây là các ưu điểm của dây chuyền sản xuất tự động mềm, được trình bày ngắn gọn và dựa trên các thông tin đã trao đổi trước:

Dưới đây là các nhược điểm của dây chuyền sản xuất tự động mềm (Flexible Automation Production Line), được trình bày ngắn gọn và dựa trên các thông tin đã trao đổi trước:

Dây chuyền sản xuất tự động mềm được ứng dụng rộng rãi trong các ngành công nghiệp yêu cầu sản xuất đa dạng, tùy chỉnh, hoặc sản phẩm có vòng đời ngắn. Dưới đây là các ứng dụng phổ biến của dây chuyền này:![Dây chuyền sản xuất tự động mềm Dây chuyền sản xuất tự động mềm]()

Việc lựa chọn giữa dây chuyền sản xuất tự động cứng và tự động mềm phụ thuộc vào nhiều yếu tố cụ thể của doanh nghiệp, bao gồm mục tiêu sản xuất, đặc điểm sản phẩm, ngân sách, và nhu cầu thị trường.

Tối ưu khi:

Ví dụ: Dây chuyền sản xuất lon bia với máy chiết rót và đóng nắp cố định, tối ưu cho sản lượng hàng triệu lon mỗi tháng.

Tối ưu khi:

Ví dụ: Dây chuyền lắp ráp điện thoại thông minh, sử dụng robot đa năng và AGV để sản xuất nhiều mẫu khác nhau chỉ bằng cách cập nhật phần mềm.

Tóm lại, dù là dây chuyền sản xuất tự động cứng hay mềm, tự động hóa đã và đang là xu thế tất yếu, đóng vai trò then chốt trong việc nâng cao năng lực cạnh tranh của các doanh nghiệp sản xuất hiện đại.

Điều quan trọng cần nhấn mạnh là không có một giải pháp "tốt nhất" duy nhất cho mọi doanh nghiệp. Lựa chọn tối ưu luôn phụ thuộc vào đặc thù sản phẩm, quy mô sản xuất, chiến lược kinh doanh dài hạn và khả năng tài chính của từng đơn vị.

Để đảm bảo sự phát triển bền vững trong kỷ nguyên Công nghiệp 4.0, doanh nghiệp cần phân tích kỹ lưỡng các yếu tố nội tại và thị trường, đồng thời không ngần ngại tham vấn các chuyên gia để đưa ra quyết định đầu tư thông minh và phù hợp nhất.

Bài viết liên quan:

Tuy nhiên, không phải mọi loại hình sản xuất đều có thể áp dụng cùng một giải pháp tự động hóa. Thực tế, có hai loại hình chính cần phân biệt rõ ràng: tự động hóa cứng và tự động hóa mềm. Mỗi loại có những đặc điểm, ưu nhược điểm và ứng dụng riêng biệt, phù hợp với những nhu cầu sản xuất khác nhau.

I. Tổng quan dây chuyền sản xuất tự động cứng

1 - Dây chuyền sản xuất tự động cứng là gì?

Dây chuyền sản xuất tự động cứng là một hệ thống tự động hóa được thiết kế và chế tạo riêng biệt để thực hiện một chuỗi các thao tác cố định, lặp đi lặp lại trên một loại sản phẩm duy nhất hoặc một nhóm sản phẩm có rất ít biến thể.

2 - Các đặc điểm nổi bật của loại hình này bao gồm:

- Tính chuyên biệt hóa cao: Máy móc và thiết bị trong hệ thống được tối ưu hóa hoàn toàn cho một nhiệm vụ cụ thể. Mọi bộ phận đều được thiết kế để thực hiện công việc đó với hiệu suất cao nhất.

- Khả năng thay đổi thấp: Đây là một nhược điểm lớn. Việc thay đổi cấu hình, nhiệm vụ hoặc điều chỉnh dây chuyền để sản xuất một loại sản phẩm khác là rất khó khăn và tốn kém, đôi khi gần như phải xây dựng lại từ đầu.

3 - Cấu tạo và Nguyên lý hoạt động của Dây chuyền sản xuất tự động cứng

Dây chuyền sản xuất tự động cứng được thiết kế để thực hiện các tác vụ lặp đi lặp lại với tốc độ và độ chính xác cao. Cấu tạo và nguyên lý hoạt động của nó khá chuyên biệt:

Cấu tạo:

Hệ thống này thường bao gồm các thành phần cơ bản và chuyên dụng như:

- Cơ cấu cơ khí: Các bộ phận như băng tải, con lăn, kẹp, tay gắp được thiết kế riêng để xử lý một loại sản phẩm cụ thể.

- Hệ thống khí nén và thủy lực: Dùng để tạo ra lực và chuyển động cho các cơ cấu chấp hành (ví dụ: đẩy, kẹp, nâng hạ).

- Hệ thống điện: Cung cấp năng lượng và điều khiển các động cơ, cảm biến.

- Bộ điều khiển đơn giản (PLC - Programmable Logic Controller): Là "bộ não" của dây chuyền, được lập trình sẵn để điều khiển trình tự các thao tác, đóng/mở các van khí/thủy lực, bật/tắt động cơ theo một chu trình cố định.

Nguyên lý hoạt động:

Dòng sản phẩm sẽ di chuyển liên tục qua một loạt các trạm làm việc cố định. Tại mỗi trạm, một hoặc nhiều thao tác cụ thể sẽ được thực hiện một cách tự động.

Ví dụ: Trong ngành sản xuất linh kiện điện tử, sản phẩm được đặt lên băng tải, di chuyển đến trạm 1 để lắp ráp, rồi đến trạm 2 để đóng gói, sau đó đến trạm 3 để kiểm tra tự động, và cứ thế tiếp tục theo một chu trình đã định sẵn mà không có sự thay đổi.

4 - Ưu điểm của Dây chuyền sản xuất tự động cứng

Dưới đây là các ưu điểm của dây chuyền sản xuất tự động cứng:

- Hiệu suất cao: Được thiết kế tối ưu cho sản xuất hàng loạt, dây chuyền tự động cứng cho phép xử lý số lượng lớn sản phẩm trong thời gian ngắn. Tốc độ sản xuất nhanh nhờ các công đoạn cố định và tuần tự.

- Độ chính xác và đồng nhất cao: Các máy móc chuyên dụng và đồ gá cố định đảm bảo sản phẩm được sản xuất với chất lượng đồng nhất, ít sai sót. Phù hợp cho các ngành yêu cầu tiêu chuẩn cao như ô tô, điện tử.

- Giảm chi phí lao động: Tự động hóa cao giúp giảm sự phụ thuộc vào lao động thủ công, từ đó giảm chi phí nhân công. Công việc lặp lại được thực hiện bởi máy móc, giảm thiểu lỗi do con người.

- Chi phí sản xuất trên mỗi đơn vị thấp: Khi sản xuất ở quy mô lớn, chi phí đầu tư ban đầu được phân bổ, dẫn đến chi phí trên mỗi sản phẩm giảm đáng kể.

- Độ tin cậy cao: Do thiết kế cố định, dây chuyền hoạt động ổn định, ít xảy ra sự cố nếu được bảo trì tốt. Phù hợp cho các sản phẩm có vòng đời dài và nhu cầu ổn định.

- Tối ưu hóa thời gian sản xuất: Các công đoạn được sắp xếp tuần tự và đồng bộ, giảm thời gian chờ giữa các bước. Chu kỳ sản xuất nhanh, phù hợp với sản xuất hàng loạt.

5 - Nhược điểm của Dây chuyền sản xuất tự động cứng

Dưới đây là các nhược điểm của dây chuyền sản xuất tự động cứng (Hard Automation Production Line):

- Thiếu linh hoạt: Dây chuyền được thiết kế cố định cho một sản phẩm hoặc nhóm sản phẩm cụ thể, khó thay đổi để sản xuất sản phẩm khác. Khi nhu cầu thị trường thay đổi (ví dụ: sản phẩm mới hoặc biến thể khác), cần cải tạo hoặc thiết kế lại dây chuyền, gây tốn kém thời gian và chi phí.

- Chi phí đầu tư ban đầu cao: Việc thiết kế, chế tạo và lắp đặt các máy móc chuyên dụng, băng chuyền cố định, và đồ gá đòi hỏi chi phí lớn. Nếu sản lượng không đủ lớn, thời gian hoàn vốn có thể kéo dài.

- Rủi ro khi nhu cầu thị trường giảm: Nếu nhu cầu cho sản phẩm giảm hoặc sản phẩm lỗi thời, dây chuyền có thể trở nên dư thừa, dẫn đến lãng phí đầu tư. Không phù hợp với các ngành có vòng đời sản phẩm ngắn hoặc nhu cầu biến động.

- Không phù hợp với sản xuất đa dạng hoặc số lượng nhỏ: Chỉ hiệu quả khi sản xuất hàng loạt với số lượng lớn và sản phẩm đồng nhất. Không phù hợp cho các đơn hàng tùy chỉnh hoặc sản xuất theo yêu cầu.

6 - Ứng dụng phổ biến của Dây chuyền sản xuất tự động cứng

Dây chuyền sản xuất tự động cứng (Hard Automation Production Line) được sử dụng rộng rãi trong các ngành công nghiệp yêu cầu sản xuất hàng loạt với sản phẩm đồng nhất và quy trình cố định. Dưới đây là các ứng dụng phổ biến:

- Ngành công nghiệp ô tô: Sử dụng để sản xuất các bộ phận như khung xe, thân xe, hoặc động cơ với các công đoạn cố định như dập, hàn điểm, và lắp ráp. Ví dụ: Dây chuyền hàn thân xe hoặc lắp ráp động cơ của các hãng như Toyota, Ford.

- Ngành điện tử: Áp dụng trong sản xuất bo mạch in (PCB), linh kiện bán dẫn, hoặc lắp ráp thiết bị điện tử (như tivi, điện thoại). Ví dụ: Dây chuyền lắp ráp tự động sử dụng máy SMT (Surface-Mount Technology) để gắn linh kiện lên bo mạch.

- Ngành thực phẩm và đồ uống: Dùng trong các quy trình đóng gói, chiết rót, và dán nhãn cho sản phẩm như nước giải khát, thực phẩm đóng hộp, hoặc bánh kẹo. Ví dụ: Dây chuyền đóng lon bia hoặc chai nước ngọt với các máy chiết rót và đóng nắp cố định.

- Ngành sản xuất hàng tiêu dùng: Sản xuất các sản phẩm tiêu dùng hàng loạt như đồ gia dụng (máy giặt, tủ lạnh), hoặc sản phẩm nhựa (chai, hộp). Ví dụ: Dây chuyền ép phun nhựa để sản xuất nắp chai hoặc vỏ đồ gia dụng.

- Ngành dược phẩm: Sử dụng trong sản xuất thuốc viên, đóng gói thuốc, hoặc chiết rót thuốc lỏng với yêu cầu độ chính xác cao. Ví dụ: Dây chuyền tự động đóng gói viên nén hoặc ống tiêm.

- Ngành sản xuất kim loại và cơ khí: Áp dụng trong các công đoạn như dập kim loại, đúc, hoặc gia công các chi tiết cơ khí với hình dạng cố định. Ví dụ: Dây chuyền sản xuất bu-lông, đinh vít hoặc các chi tiết kim loại tiêu chuẩn.

II. Tổng quan dây chuyền sản xuất tự động mềm

1 - Định nghĩa

Dây chuyền sản xuất tự động mềm là một hệ thống sản xuất tự động được thiết kế để có khả năng thích nghi và thay đổi linh hoạt, cho phép sản xuất nhiều loại sản phẩm khác nhau hoặc các biến thể của cùng một sản phẩm mà chỉ cần thay đổi tối thiểu về cấu hình máy móc, phần mềm, hoặc công cụ. Hệ thống này sử dụng các công nghệ hiện đại để đáp ứng nhu cầu sản xuất đa dạng, đặc biệt trong các ngành công nghiệp có sản phẩm thay đổi thường xuyên hoặc yêu cầu tùy chỉnh.

2 - Các đặc điểm nổi bật:

- Tính linh hoạt cao: Đây là điểm mạnh cốt lõi. Hệ thống có thể dễ dàng lập trình lại và thay đổi công cụ nhanh chóng để chuyển đổi giữa các nhiệm vụ sản xuất khác nhau.

- Tận dụng công nghệ hiện đại: Để đạt được sự linh hoạt, dây chuyền tự động mềm tích hợp sâu rộng các công nghệ tiên tiến như: Robot công nghiệp để thực hiện các tác vụ đa dạng, Máy CNC (Computer Numerical Control) để gia công chính xác nhiều loại chi tiết, hệ thống điều khiển trung tâm (SCADA, MES) để quản lý và điều phối toàn bộ quy trình, cho phép thay đổi sản xuất tức thì.

3 - Cấu tạo và nguyên lý hoạt động của dây chuyền sản xuất tự động mềm

Cấu tạo:

Một hệ thống tự động mềm điển hình thường bao gồm các thành phần chính sau:

- Các trạm gia công (Workstations): Đây là "linh hồn" của hệ thống, nơi các thao tác sản xuất thực tế diễn ra. Chúng được trang bị các thiết bị đa năng có khả năng lập trình lại.

- Robot công nghiệp đa năng: Các cánh tay robot có khả năng thực hiện nhiều nhiệm vụ khác nhau như gắp đặt, hàn, sơn, lắp ráp, hoặc vận hành máy. Chúng có thể được lập trình lại nhanh chóng cho các công việc mới khi sản phẩm thay đổi.

- Máy công cụ điều khiển số bằng máy tính (CNC - Computer Numerical Control): Bao gồm các máy tiện, phay, khoan, cắt laser, v.v., được điều khiển tự động bởi máy tính. Chúng cho phép gia công các chi tiết phức tạp và thay đổi sản phẩm thông qua việc nạp chương trình mới.

- Các trạm kiểm tra và thử nghiệm tự động: Sử dụng cảm biến, hệ thống thị giác máy tính và các thiết bị đo lường chính xác để kiểm tra chất lượng sản phẩm trong suốt quá trình sản xuất.

- Các trạm lắp ráp tự động: Nơi các bộ phận được tự động lắp ráp thành sản phẩm hoàn chỉnh, thường có sự tham gia của robot và các cơ cấu chuyên dụng có thể điều chỉnh.

- Hệ thống vận chuyển vật liệu tự động (Automated Material Handling System): Đảm bảo dòng chảy liên tục, linh hoạt và tối ưu của nguyên vật liệu, bán thành phẩm và thành phẩm giữa các trạm làm việc.

- Xe tự hành có hướng dẫn (AGV - Automated Guided Vehicle): Các xe không người lái di chuyển tự động theo tuyến đường đã định hoặc linh hoạt theo yêu cầu của hệ thống để vận chuyển vật liệu mà không cần băng tải cố định.

- Hệ thống băng tải thông minh: Các băng tải được tích hợp cảm biến và bộ điều khiển để có thể định tuyến vật liệu đến các trạm khác nhau một cách linh hoạt.

- Hệ thống lưu trữ và truy xuất tự động (AS/RS - Automated Storage/Retrieval System): Tự động quản lý kho hàng, giúp đưa vật liệu vào và lấy ra khi cần thiết một cách nhanh chóng và chính xác, tối ưu hóa không gian lưu trữ.

- Hệ thống điều khiển máy tính trung tâm (Central Computer Control System): Đây là "bộ não" điều hành toàn bộ hệ thống FMS, chịu trách nhiệm quản lý, điều phối và tối ưu hóa các hoạt động.

- Phần mềm điều khiển và quản lý sản xuất (MES - Manufacturing Execution System): Giám sát và điều phối mọi hoạt động trên dây chuyền, từ lịch trình sản xuất, quản lý nguyên liệu đến giám sát chất lượng và hiệu suất thiết bị.

- Phần mềm quản lý PLC/Robot: Lập trình và điều khiển từng thiết bị cụ thể (như PLC của máy, hoặc bộ điều khiển của robot) để chúng thực hiện đúng nhiệm vụ được giao.

- Hệ thống giám sát và thu thập dữ liệu (SCADA - Supervisory Control and Data Acquisition): Liên tục thu thập dữ liệu thời gian thực từ các cảm biến và thiết bị trên dây chuyền để phân tích hiệu suất, phát hiện sự cố và hỗ trợ ra quyết định.

- Hệ thống dụng cụ và gá kẹp tự động (Tooling and Fixture Systems): Để đảm bảo sự linh hoạt, các hệ thống này cho phép thay đổi công cụ và gá kẹp một cách tự động.

- Thay dao/công cụ tự động: Các máy CNC và robot có khả năng tự động thay đổi các loại dao, đầu kẹp hoặc công cụ cần thiết cho từng thao tác sản xuất mà không cần sự can thiệp của con người.

- Hệ thống gá kẹp linh hoạt: Các gá kẹp có thể điều chỉnh hoặc thay thế nhanh chóng để giữ các chi tiết có hình dạng và kích thước khác nhau.

- Hệ thống truyền thông (Communication Network): Kết nối tất cả các thành phần lại với nhau, cho phép trao đổi dữ liệu liên tục và phối hợp nhịp nhàng giữa các trạm làm việc, hệ thống vận chuyển và hệ thống điều khiển trung tâm. Mạng truyền thông phải nhanh chóng và đáng tin cậy.

Sự kết hợp và tích hợp chặt chẽ của các thành phần này tạo nên một hệ thống FMS có khả năng tự động hóa cao, linh hoạt và hiệu quả, đáp ứng tốt nhu cầu sản xuất đa dạng trong môi trường công nghiệp hiện đại.

Nguyên lý hoạt động:

Dây chuyền sản xuất tự động mềm là sự tích hợp và điều phối thông minh giữa các thiết bị sản xuất đa năng, hệ thống vận chuyển tự động, và phần mềm điều khiển mạnh mẽ, cho phép hệ thống linh hoạt thay đổi sản phẩm, quy trình và khối lượng một cách nhanh chóng và hiệu quả.

4 - Ưu điểm của dây chuyền sản xuất tự động mềm

Dưới đây là các ưu điểm của dây chuyền sản xuất tự động mềm, được trình bày ngắn gọn và dựa trên các thông tin đã trao đổi trước:

- Tính linh hoạt cao: Dễ dàng lập trình lại hoặc tái cấu hình để sản xuất nhiều loại sản phẩm hoặc biến thể khác nhau mà không cần thay đổi lớn về phần cứng.

- Phù hợp với sản xuất đa dạng và tùy chỉnh: Hỗ trợ sản xuất lô nhỏ, sản phẩm tùy chỉnh, hoặc sản phẩm có vòng đời ngắn, đáp ứng nhu cầu thị trường biến động.

- Tận dụng công nghệ hiện đại: Sử dụng robot đa năng, máy CNC nhiều trục, AGV, AS/RS, và hệ thống điều khiển SCADA/MES, cho phép tối ưu hóa quy trình và giám sát thời gian thực.

- Thời gian chuyển đổi nhanh:Việc thay đổi sản phẩm hoặc quy trình diễn ra nhanh chóng thông qua cập nhật phần mềm hoặc thay đổi công cụ (tool changer), giảm thời gian dừng máy.

- Tăng hiệu quả dài hạn: Mặc dù chi phí đầu tư ban đầu cao, nhưng khả năng tái sử dụng cho nhiều sản phẩm giúp tiết kiệm chi phí khi nhu cầu thị trường thay đổi. Giảm chi phí thiết kế lại hoặc cải tạo so với tự động hóa cứng.

- Cải thiện chất lượng và độ chính xác: Robot và máy CNC đa năng đảm bảo độ chính xác cao, trong khi hệ thống SCADA/MES giám sát chặt chẽ để giảm lỗi. Dữ liệu IoT giúp phát hiện và khắc phục sự cố sớm.

5 - Nhược điểm của dây chuyền sản xuất tự động mềm

Dưới đây là các nhược điểm của dây chuyền sản xuất tự động mềm (Flexible Automation Production Line), được trình bày ngắn gọn và dựa trên các thông tin đã trao đổi trước:

- Chi phí đầu tư ban đầu cao: Yêu cầu đầu tư lớn vào công nghệ tiên tiến như robot đa năng, máy CNC nhiều trục, AGV, AS/RS, và hệ thống điều khiển SCADA/MES.

- Yêu cầu kỹ thuật cao: Vận hành và bảo trì đòi hỏi đội ngũ kỹ thuật viên có trình độ chuyên môn cao để quản lý phần mềm, lập trình robot, và xử lý sự cố.

- Phụ thuộc vào phần mềm: Hệ thống dựa nhiều vào phần mềm điều khiển (SCADA, MES), nên có thể gặp rủi ro nếu xảy ra lỗi phần mềm, vấn đề bảo mật, hoặc sự cố mạng.

- Hiệu quả kinh tế thấp với sản lượng nhỏ: Nếu sản xuất lô nhỏ hoặc không tận dụng hết tính linh hoạt, chi phí đầu tư cao có thể không được bù đắp, làm giảm hiệu quả kinh tế so với tự động hóa cứng.

- Độ phức tạp trong triển khai và tích hợp: Việc thiết lập và đồng bộ hóa các thành phần (robot, AGV, AS/RS, SCADA/MES) phức tạp, đòi hỏi thời gian và công sức để tích hợp hiệu quả.

- Chi phí bảo trì cao: Các thiết bị tiên tiến (robot, CNC, AGV) yêu cầu bảo trì định kỳ và phụ tùng thay thế đắt đỏ.

6 - Ứng dụng của dây chuyền sản xuất tự động mềm

Dây chuyền sản xuất tự động mềm được ứng dụng rộng rãi trong các ngành công nghiệp yêu cầu sản xuất đa dạng, tùy chỉnh, hoặc sản phẩm có vòng đời ngắn. Dưới đây là các ứng dụng phổ biến của dây chuyền này:

- Ngành công nghiệp ô tô: Sản xuất nhiều dòng xe (sedan, SUV, xe điện) trên cùng một dây chuyền bằng cách tái cấu hình robot và máy CNC.

- Ngành điện tử: Lắp ráp các sản phẩm như điện thoại thông minh, máy tính bảng, hoặc bo mạch in (PCB) với các cấu hình và phiên bản khác nhau.

- Ngành dược phẩm: Sản xuất và đóng gói các loại thuốc (viên nén, ống tiêm, lọ thuốc) với liều lượng hoặc bao bì đa dạng.

- Ngành logistics và kho bãi: Sử dụng AGV và AS/RS để quản lý và vận chuyển hàng hóa đa dạng trong kho, đáp ứng nhu cầu phân phối linh hoạt.

- Ngành hàng tiêu dùng: Sản xuất các sản phẩm tùy chỉnh như đồ gia dụng, đồ nhựa, hoặc bao bì với thiết kế đa dạng. Ví dụ: Dây chuyền sản xuất chai nhựa với kích thước và hình dạng khác nhau, sử dụng máy ép phun CNC và robot để thay đổi khuôn nhanh.

- Ngành hàng không và vũ trụ: Gia công các linh kiện phức tạp (như cánh turbine, vỏ máy bay) bằng máy CNC nhiều trục, với khả năng thay đổi thiết kế nhanh chóng. Ví dụ: Dây chuyền sản xuất linh kiện máy bay của Boeing, sử dụng robot và CNC để xử lý các bộ phận khác nhau.

III - So sánh Dây chuyền sản xuất tự động cứng và mềm

| Tiêu chí | Dây chuyền sản xuất tự động cứng | Dây chuyền sản xuất tự động mềm |

|---|---|---|

| Sản phẩm phù hợp | Một loại sản phẩm duy nhất, tiêu chuẩn hóa | Nhiều loại sản phẩm, biến thể khác nhau |

| Số lượng sản xuất | Rất lớn (hàng triệu đơn vị/năm) | Trung bình đến lớn (hàng nghìn đến triệu đơn vị/năm) |

| Chi phí đầu tư ban đầu | Rất cao | Rất cao (thường cao hơn cứng) |

| Độ linh hoạt | Rất thấp (cố định) | Rất cao (dễ lập trình lại) |

| Tốc độ sản xuất | Cực nhanh cho một sản phẩm | Nhanh, linh hoạt chuyển đổi |

| Thời gian thiết lập lại | Rất dài (nếu có) | Rất ngắn (thay đổi chương trình) |

| Công nghệ chính | Cơ khí, khí nén, PLC | Robot, CNC, AGV, AI, IoT, Phần mềm điều khiển phức tạp |

| Rủi ro lỗi thời | Cao nếu nhu cầu sản phẩm thay đổi | Thấp hơn, dễ thích nghi với thị trường |

| Yêu cầu kỹ năng | Vận hành đơn giản, bảo trì chuyên sâu | Vận hành và lập trình phức tạp, bảo trì chuyên sâu |

IV. Lựa chọn loại dây chuyền tự động nào là tối ưu?

Việc lựa chọn giữa dây chuyền sản xuất tự động cứng và tự động mềm phụ thuộc vào nhiều yếu tố cụ thể của doanh nghiệp, bao gồm mục tiêu sản xuất, đặc điểm sản phẩm, ngân sách, và nhu cầu thị trường.

Khi nào nên chọn dây chuyền tự động cứng?

Tối ưu khi:

- Sản xuất sản phẩm đồng nhất với số lượng lớn (ví dụ: lon nước ngọt, linh kiện cơ khí tiêu chuẩn).

- Nhu cầu thị trường ổn định, ít thay đổi thiết kế sản phẩm.

- Ngân sách đầu tư hạn chế, cần tối ưu chi phí trên mỗi đơn vị sản phẩm.

- Doanh nghiệp không yêu cầu sản xuất đa dạng hoặc tùy chỉnh.

Ví dụ: Dây chuyền sản xuất lon bia với máy chiết rót và đóng nắp cố định, tối ưu cho sản lượng hàng triệu lon mỗi tháng.

Khi nào nên chọn dây chuyền tự động mềm?

Tối ưu khi:

- Sản xuất nhiều loại sản phẩm hoặc biến thể (ví dụ: nhiều mẫu điện thoại, dòng xe ô tô khác nhau).

- Thị trường biến động, cần thay đổi sản phẩm nhanh chóng hoặc sản xuất theo đơn hàng.

- Doanh nghiệp có ngân sách lớn và đội ngũ kỹ thuật đủ năng lực để vận hành công nghệ cao (robot, AGV, SCADA/MES).

- Cần tích hợp với xu hướng sản xuất thông minh (smart manufacturing) và IoT.

Ví dụ: Dây chuyền lắp ráp điện thoại thông minh, sử dụng robot đa năng và AGV để sản xuất nhiều mẫu khác nhau chỉ bằng cách cập nhật phần mềm.

V. Kết luận

Tóm lại, dù là dây chuyền sản xuất tự động cứng hay mềm, tự động hóa đã và đang là xu thế tất yếu, đóng vai trò then chốt trong việc nâng cao năng lực cạnh tranh của các doanh nghiệp sản xuất hiện đại.

Điều quan trọng cần nhấn mạnh là không có một giải pháp "tốt nhất" duy nhất cho mọi doanh nghiệp. Lựa chọn tối ưu luôn phụ thuộc vào đặc thù sản phẩm, quy mô sản xuất, chiến lược kinh doanh dài hạn và khả năng tài chính của từng đơn vị.

Để đảm bảo sự phát triển bền vững trong kỷ nguyên Công nghiệp 4.0, doanh nghiệp cần phân tích kỹ lưỡng các yếu tố nội tại và thị trường, đồng thời không ngần ngại tham vấn các chuyên gia để đưa ra quyết định đầu tư thông minh và phù hợp nhất.

Bài viết liên quan:

Những câu hỏi thường gặp